Achterbahnen für die ganze Welt

Der Weg von Achterbahnen und anderen Fahrgeschäften von Mack Rides beginnt in Waldkirch am Computer und geht weiter mit tonnenschwerer Millimeterarbeit an eigens entwickelten Hightech-Maschinen – Besuch im Stammhaus der Achterbahnschmiede

Mack Rides wächst und gedeiht. „Mit dem Blue Fire Megacoaster für den Europa-Park kamen wir vor etwas mehr als einem Jahrzehnt auf die richtige Idee“, erklärt Geschäftsführer Christian von Elverfeldt. „Dies gelang in einem Markt der groß- en Achterbahnen, der bereits von unseren Mitbewerbern besetzt war und eigentlich keinen neuen Anbieter mehr benötigte. Wir hatten Erfolg und konnten zeigen, dass wir nicht nur Schienen biegen, sondern auch spannende Layouts entwickeln können.“ Und wie das Stammunternehmen der Europa-Park-Familie Mack aus Waldkirch am Rande des Schwarzwalds das kann – längst gehört es auch in dieser Königsdisziplin der Freizeitbranche zu den großen Fünf auf der Welt. Was einst als kleiner Handwerksbetrieb im Wagenbau begann, hat sich längst zu einem Global Player der Freizeitindustrie mit Weltrang entwickelt.

Mit digitaler Technik zum optimalen Kick

Der Weg der Attraktionen von Mack Rides in die ganze Welt beginnt in Waldkirch mit Klick, Klick. Schon sind die ersten Schienen verlegt, wenigstens am Computer. „Wir starten immer mit dem Bahnhof “, erklärt Dennis Gordt, Maschinenbauingenieur und Leiter Layout und Simulation. Dann geht es meist hoch hinaus. Gordt betätigt wieder seine Maus. Klick, Klick. Die nächsten Schienen formieren sich wie Himmelsstürmer steil nach oben. „In diesem Fall bekommen wir die Energie über einen Lift in die Bahn“, sagt er. Von seinem höchsten Punkt aus beschleunigt der Coaster dann so sehr, dass die Energie bis zum Schluss reicht.

Alles, was eine neue aufregende Achterbahn für einen Freizeitpark auf der ganzen Welt ausmachen soll, lässt sich für Gordt und die fünf weiteren Spezialisten in der Entwicklungsabteilung genauestens am Rechner planen: Wie lang soll eine Bahn sein, welche Kurven und Elemente, wie etwa Loopings, sollen vorkommen – und wie stark dürfen die Beschleunigungskräfte auf die Menschen in den Wagen wirken? Da Achterbahnen kein Massenprodukt sind, für das es geeignete Software von der Stange gibt, setzen die Achterbahnentwickler von Mack Rides spezielle Software-Programme ein, die sie selbst entwickelt beziehungsweise für ihre Bedürfnisse maßgeschneidert haben.

Früher undenkbar

Meist nur rund zwei Wochen haben sie Zeit, um ein erstes Layout einem potenziellen Kunden vorzulegen. „Der Computer hat unsere Arbeit revolutioniert“, beschreibt der Entwicklungsleiter. „Heute gibt es zum Beispiel verdrehte Elemente, die früher undenkbar waren, weil man sie gar nicht berechnen konnte.“ Heute fragen die Ingenieure an jedem Teil einer Bahn die auftretenden Kräfte ab, bevor sie gebaut wird. „Das digitale Abbild ist derart perfekt, dass die spätere Bahn, wenn sie tatsächlich gefertigt wird, praktisch nicht mehr angepasst werden muss“, so Gordt. Die Digitalisierung führt damit nicht nur zu neuen Möglichkeiten und Effizienzgewinnen in der Entwicklung – sondern auch in der Produktion. Denn – Klick, Klick: Mack Rides blickt zwar auf eine fast 250-jährige Geschichte zurück, aber in seinen heutigen Fertigungshallen ist längst die vielbeschworene „Industrie 4.0“ zu Hause. Die IT bildet ebenfalls die Grundlage dafür, dass Mitarbeiter und Maschinen aus den Computermodellen Loopings, Schrauben und andere Achterbahn-Elemente passgenau in die Realität übertragen. „Aus den Berechnungen des Layouts generieren wir direkt die nötigen Fertigungsinformationen“, erläutert Adrian Fees, Leiter Organisation.

Immer wieder neue Ideen

Dabei ist kein Erzeugnis wie ein anderes. „Die meisten Achterbahnelemente sind Unikate mit indi- vidueller Geometrie“, so Fees. Das Unternehmen steht also stets vor der Herausforderung, kleine Stückzahlen mit höchster Qualität, Langlebigkeit und äußerster Sicherheit möglichst kostengünstig zu produzieren. Mack Rides reagiert darauf mit einer Mischung aus Digitalisierung, hochmodernen Maschinen, top ausgebildeten Fachkräften und immer wieder neuen Ideen in der Produktion.

Wer die Werkshallen in Waldkirch betritt, dem fällt sogleich der hohe Grad an Automatisierung ins Auge. Mehrere Roboter schneiden, pressen und beschriften Teile der Schienen.

Zur technischen Ausstattung gehört ebenfalls eine gewaltige Fräsanlage. Ein Auto könnte locker in ihr parken. „Wir ersetzen immer mehr geschweißte Teile durch gefräste Teile“, sagt Fees. „Dadurch fallen bei den Kunden weniger Kosten im Lebens- zyklus der Anlage an, da Schweißteile im Ver- gleich zu mechanisch bearbeiteten Bauteilen in einer größeren Regelmäßigkeit und mit höherem Aufwand geprüft werden müssen.“

Hightech-Schmiede

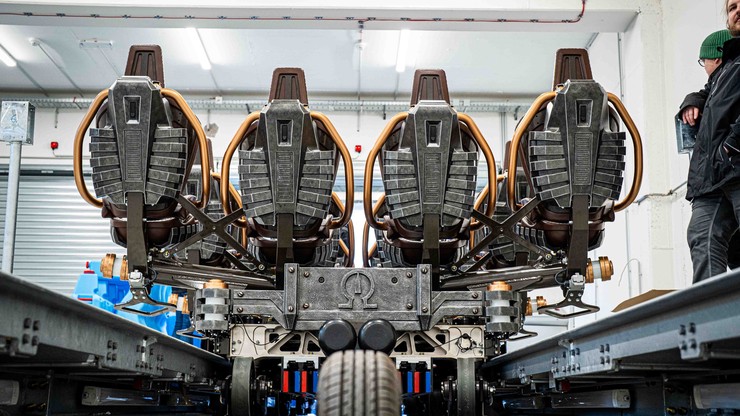

Neben dem Engineering und den kaufmännischen Bereichen des Unternehmens beschäftigen sich die Mitarbeiter am Standort Waldkirch insbesondere mit der Produktion der Schienen und Fahrzeugteile für die Attraktionen, die in die ganze Welt geliefert werden. Mit dem wiederum selbstentwickelten Verfahren der „Roboter-Nullebene“ überträgt die Hightech-Schmiede die fantastischen digitalen Entwürfe schließlich in die wirklichen Schienen aus Stahl. Das Verfahren ermöglicht also die passgenaue Realisierung der Computer-Schienen und führt dazu, dass die Fahrt auf einer heutigen Achterbahn im Vergleich zu früheren Anlagen mehr als sanft wirkt – jedenfalls was das Gleiten über die Schienen anbelangt.

Produktionsmaschinen „Made by Mack“

Auch für die Produktion hat Mack Rides viel von seinem technischen Equipment selbst entwickelt. Zum Beispiel sind in der Schienenbiegehalle fast nur Maschinen Marke Eigenbau im Einsatz. „Früher war gerade dieser Schritt fast vollständig vom menschlichen Know-how abhängig, fiel der Spezialist aus, ging es nicht weiter“, berichtet Fees. „Durch die Automatisierung ist alles viel einfacher zu bedienen.“ Die moderne Technik versetzt Mack Rides zudem in die Lage, rund um die Uhr zu fertigen. „Die Aufgaben unserer Facharbeiter verändern sich, sie sind jetzt immer mehr damit beschäftigt, die Aufträge durch Mensch-Maschinen-Interaktion nach den jeweiligen Anforderungen zu organisieren, die Maschinen zu warten, die Prozesse zu überwachen und diese letztlich auch mit weiterzuentwickeln.“ Der Leiter Organisation ist überzeugt: Wer die Möglichkeiten von Digitalisierung und modernstem Maschineneinsatz verschläft, der verpasst wichtige Chancen für die Zukunft. Dies ist aber von Mack Rides nun wirklich nicht zu erwarten. Bei der Ideenschmiede aus dem Schwarzwald hat es schon längst „Klick“ gemacht. Es kommt noch ein wesentlicher Erfolgsfaktor hinzu: „Grundlage für alles ist das Vertrauen der Familie Mack in uns“, betont Geschäftsführer Christian von Elverfeldt.

Wie Achterbahnen entwickelt werden: Die Entstehung von „Hyperia“ für Thorpe Park bei London – die höchste, schnellste und „schwereloseste“ Achterbahn Großbritanniens.